Гарячодеформовані труба: технологія виробництва і діючі

Як виглядає виробництво безшовних труб методом гарячої деформації? Які ГОСТ на сталеві безшовні гарячодеформовані труби діють в даний час? Давайте спробуємо відповісти на ці питання.

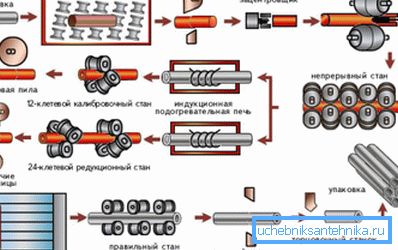

Технологія виробництва

Почнемо з дослідження технології виробництва.

- Циліндричні заготовки (штанги) завантажуються в піч за допомогою електромостового крана. Завантаження контролюється Посадчики і виконується поштучно в міру переробки вже прогрітих штанг. Вивантаження - теж поштучна, рольгангом.

- Штанги нарізаються на заготовки мірної довжини.

Цікаво: конструкція ножиць передбачає наявність жаростійких екранів, що оберігають гідравліку від перегріву інфрачервоним випромінюванням. Температура заготовки на виході з печі істотно перевищує 1000 градусів.

- На прошивному стані монолітний циліндр перетворюється в порожній: вальці подають заготовку назустріч прошивному стрижня.

- Всередину колишньої штанги (тепер вона називається гільзою) вводиться оправлення, на якій буде виконуватися розкочування. Потім гільза проходить вальці, що перетворюють її в трубу трохи товщі необхідного діаметра.

- Оправлення витягується, після чого відправляється в ванну для охолодження і мастила.

- Задній торець труби відрізається пилкою: при вилученні оправлення він частково деформується.

- Труба підігрівається індукційним нагрівачем і надходить на редуцирующие вальці, для стандартизації цих величин її під цільової розмір. Вальці в процесі роботи безупинно охолоджуються водою.

- Після охолодження і повторної правки вулицями настає етап холодної різання: одношаровий пакет труб торцюється і нарізається на відрізки мірної довжини.

- Після проходження ОТК готові вироби ув'язуються в пакети і відправляються на склад.

Нормативні документи

Якими повинні бути безшовні гарячодеформовані труби по ГОСТу? Для початку давайте розберемося з номерами регламентують виробництво стандартів.

Їх два:

- ГОСТ 8732-78 на сталеві безшовні гарячодеформовані труби визначає їх сортамент і максимальні допуски;

- ГОСТ 8731-74 містить технічні вимоги до продукції та описує методи контролю якості.

Цікаво: на офіційних сайтах ряду постачальників згадується стандарт за номером 8731-78. Це явна плутанина: документ був прийнятий в 1974 році і введений в дію з першого січня 1976 го. Можна припустити, що неіснуючий ГОСТ 8731-78 на сталеві безшовні гарячодеформовані труби - це змішалися в чиємусь буйному уяві 8731-74 і 8731-87, прийнятий за часів перебудови і пізніше скасований.

Познайомимося з вимогами документів.

ГОСТ 8732-78

Повний список типорозмірів, з якими може проводитися безшовна труба по ГОСТу 8732-78, занадто великий для перерахування; згадаємо лише діапазони.

- Діаметр - від 20 до 550 мм.

- Товщина стінки - від 2,5 до 75 міліметрів.

- Маса погонного метра варіюється від 1,08 до 878,57 кг.

До речі: виробниками та дилерами зазвичай вказується ціна будь-якого прокату не за одиницю довжини, а за тонну. Якщо ви збираєтеся своїми руками виготовити якусь металоконструкцію, при закупівлі вам належить перерахувати погонаж в вагу.

- Довжина труб немірної довжини, передбачена стандартом - від 4 до 12,5 метрів. Втім, за погодженням із замовником допускається виготовлення великих або менших відрізків.

- Граничні відхилення по довжині становлять +10 мм при довжині до 6 метрів і до +15 мм при довжині понад 6 м або діаметрі більше 152 мм.

Допуски по зовнішньому діаметру для зручності читача зведені в таблицю.

| Зовнішній діаметр, мм | граничні відхилення | |

| Підвищена точність виготовлення | Звичайна точність виготовлення | |

| до 50 | 0,5 мм | 0,5 мм |

| 50 - 219 | 0,8% | 1% |

| понад 219 | 1% | 1,25% |

Аналогічно ми вчинимо і з допустимими відхиленнями по товщині стінки.

| Зовнішній діаметр, мм | Товщина стінки, мм | Граничні відхилення,% | |

| Підвищена точність виготовлення | Звичайна точність виготовлення | ||

| до 219 | 15 і менш | 12,5 | +12,5; -15 |

| 15 - 30 | +10; -12,5 | 12,5 | |

| 30 і більше | 10 | +10; -12,5 | |

| понад 219 | 15 і менш | +12,5; -15 | |

| 15 - 30 | 12,5 | ||

| 30 і більше | +10; -12,5 |

За погодженням із замовником труби можуть поставлятися:

- За товщиною стінки і зовнішнього діаметра;

- За разностенность і по зовнішньому і внутрішньому діаметру.

ГОСТ 8731-74

Перейдемо до вивчення другого документа.

Цікавлять нас вироби виготовляються:

- З нормуванням механічних властивостей (опору розриву, межі текучості і відносного подовження) зі сталі марок Ст6сп, Ст5сп, Ст4сп і Ст2сп. При товщині стінок понад 10 мм нормується і твердість.

- З нормуванням хімічного складу.

- З нормуванням і складу, і механічних властивостей.

- З нормуванням складу і вибірковим контролем образів після термообробки.

- Без нормування, але з обов'язковими гідравлічними випробуваннями.

На поверхні виробів не допускається наявність тріщин, заходів і рванини. Незначні дефекти і окалина, втім, можуть бути присутніми, якщо вони не виводять стінки за межі допустимих відхилень.

Кінці труб обрізаються під прямим кутом. Однак стандартом допускаються і сталеві безшовні гарячодеформовані труби зі знятою фаскою під зварювання. Кут фаски - не менше 70 градусів до поздовжньої осі. (Див. Також статтю Зварювання труб встик: особливості.)

При нарізці труб з товщиною стінки більше 20 мм можна використовувати не тільки торцювальні пили, а й газові різаки; в цьому випадку припуск на рез повинен становити не менше тих же 20 мм.

Приймання труб замовником здійснюється партіями. У тексті ГОСТ міститься докладна інструкція по формуванню партій: вироби в них підбираються по діаметру, товщині стінки, марці стали, виду термообробки і забезпечуються єдиним документом, що засвідчує якість. (Див. Також статтю Чавунні каналізаційні труби: особливості.)

Обумовлюється і кількість виробів в одній партії: для діаметра до 76 мм - не більше 400 штук, при більшому діаметрі - не більше 200.

Однак: при діаметрі менше 76 мм і товщиною стінок 2,5 мм партія може бути збільшена до 600 одиниць.

Нормативний документ перераховує можливі методики випробувань. Втім, без технічних подробиць: за ними він відсилає читача до відповідних стандартів.

Передбачаються наступні види випробувань:

- Контроль макроструктури;

- Візуальний огляд з надпіловкой виявлених дефектів;

- Визначення хімічного складу;

- Випробування на розтяг;

- Випробування на твердість;

- На сплющивание;

- На загин;

- На бортованіе;

- На роздачу;

- Гідравлічне випробування.

висновок

Сподіваємося, що запропонована увазі читача інформація виявиться корисною. Як завжди, ознайомитися з додатковими тематичними матеріалами можна, переглянувши відео в цій статті. Успіхів!